QP sorozatú dobkaparó szárító

Videó

A dobos kaparószárító egyfajta belső hővezetéses forgó szárítóberendezés, amely a dob külső falában nedvesíti az anyagokat, hogy hővezető képesség formájában átadott hőt nyerjen, eltávolítsa a vizet, és elérje a kívánt nedvességtartalmat. A hő a belső falról a dob külső falára, majd az anyagfilmen keresztül jut át, magas hőhatásfokkal és folyamatos működéssel, így széles körben használják folyékony anyagok vagy szalaganyagok szárítására, és alkalmasabb pasztaszerű és viszkózus anyagok szárítására.

Jellemzők

(1) Magas hőhatásfok:

A hengerben szolgáltatott hő, amellett, hogy kis mennyiségű hőt sugároz ki, és a hengertest végfedelének egy részét hőveszteség éri, a hő nagy részét az elgázosítás nedves részében hasznosítja, a termikus hatásfok akár 70~80% is lehet.

(2) A szárítási sebesség nagy:

A nedves anyagfilm hengerfalán belülről kifelé, ugyanabban az irányban történő hő- és tömegátadási folyamata során a hőmérséklet-gradiens nagy, így az anyagfilm felülete magas párolgási intenzitást tart fenn, általában akár 30 ~ 70 kg.H₂O/m².h értéket.

(3) A termék szárítási minősége stabil:

A görgős fűtési mód könnyen szabályozható, a henger belsejében lévő hőmérséklet és a fal hőátadási sebessége viszonylag stabilan tartható, így az anyagfólia stabil hőátadási állapotban szárítható, és a termék minősége garantálható.

(4) Széleskörű alkalmazási kör:

A dobszárítást alkalmazó folyékony fázisú anyagnak mobilitással, tapadást és hőstabilitással kell rendelkeznie, az anyag formája lehet oldat, nem homogén szuszpenzió, emulzió, szol-gél stb. Pépként, textíliákként celluloid és egyéb szalaganyagok is használhatók.

(5) egyetlen gép gyártási kapacitása:

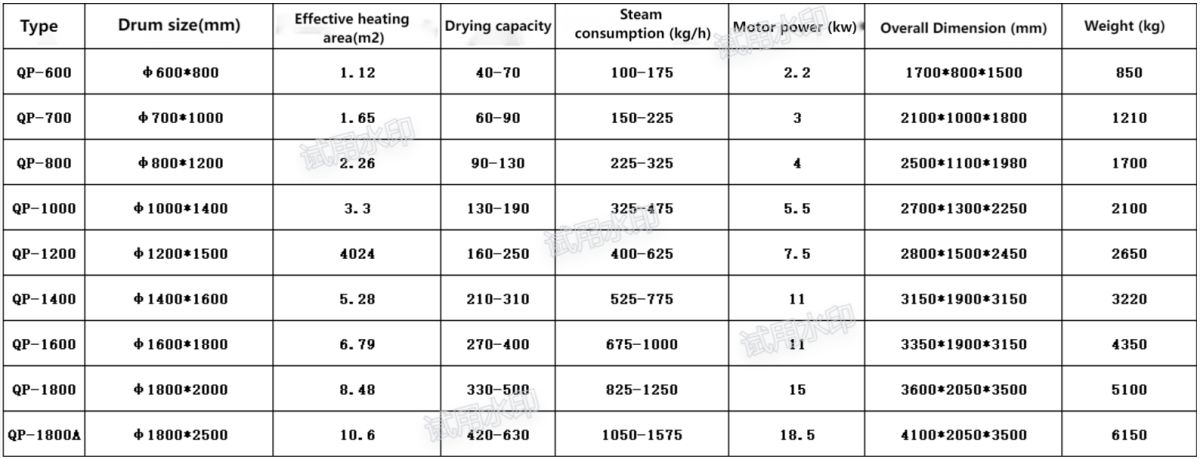

A henger mérete korlátozza az általános dobszárító szárítási területét, nem szabad túl nagynak lennie. Egyetlen henger szárítási területe ritkán haladja meg a 12 m2-t. A berendezés specifikációi, a folyékony anyag kezelésének képessége, de a folyékony anyag jellege, a nedvességtartalom szabályozása, a film vastagsága, a dob sebessége és egyéb tényezők is befolyásolják a változás mértékét, általában 50 és 2000 kg/h között. Egyetlen henger szárítási területe ritkán haladja meg a 12 m2-t.

(6) a fűtőközeg egyszerű:

Általában telített vízgőzt használnak, nyomástartománya 2–6 kgf/cm2, ritkán meghaladja a 8 kgf/cm2-t. Alacsony hőmérsékleten történő anyagszárítás bizonyos követelményeihez forró víz használható hőközegként; magasabb hőmérsékleten történő anyagszárításhoz forró víz vagy magas forráspontú szerves anyag is használható hőközegként.

Szerkezeti forma

A dobos kaparós szárítók kétféle típusra oszthatók: egyhengeres és kéthengeres szárítókra. Ezenkívül az üzemi nyomás szerint két típusra oszthatók: normál nyomású és csökkentett nyomású.

Telepítés

A dobkaparó szárító telepítési rendszerének az általános telepítési elrendezés szerint a talajnak síknak kell lennie, a gőzcső bemenetéhez nyomásmérőt és biztonsági szelepet kell felszerelni, a gőzbemeneti peremnek pedig szilárdan kell csatlakoznia.

Felhasználási területek

A Yancheng City Quanpin gépek szárító dobos kaparó szárítóját elsősorban folyékony anyagok kezelésére használják, amelyeket gőzzel, forró vízzel vagy forró olajjal lehet melegíteni és szárítani, hideg vízzel pedig hűteni és csomózni: a különböző anyagok jellegétől és a technológiai követelményektől függően, például merítéssel, permetezéssel, őrléssel és egyéb töltési módokkal használható.

Anyagok adaptálása

A dobos kaparószárító folyékony vagy viszkózusabb anyagok szárítására alkalmas a vegyiparban, víztisztítókban, réz-szulfát, állati ragasztó, növényi ragasztó, festékélesztő, antimikrobiális szer, laktóz, keményítőszuszpenzió, nátrium-nitrit, festék, desztillációs hulladékfolyadék, szulfidkék, penicillin üledék, szennyvízből kivont fehérjék, kohászat és más iparágakban.

Karbantartás

1) Rendszeresen ellenőrizze a forgó alkatrészek forgási rugalmasságát, hogy nincs-e beszorulási jelenség. A lánckereket és más alkatrészeket rendszeresen zsírral kell bekenni, a nyomásmérők és egyéb mérőeszközök hibáit pedig rendszeresen korrigálni kell. A háromszög alakú szíjhajtás alkatrészeit időben ki kell cserélni, ha komoly kopás vagy elhasználódás tapasztalható.

2) A motor és a reduktor karbantartását a motor és a reduktor használati útmutatója tartalmazza.

Az alkatrészek beállítása tesztelés közben

1) Az egydobos kaparós szárítót a telepítés után a főmotor beindításával és a fődob megfelelő forgásának megfigyelésével kell tesztelni.

2) Figyelje meg a fődob és az erőátviteli alkatrészek forgását, hogy rugalmasak-e, figyelje meg a gőzimport és -export csatlakoztatását, és hogy a nyomásmérő az üzemi nyomástartományban van-e.

3) indítsa el a motort, a fő dob simán fut, a hőmérséklet az anyag összeillesztése után emelkedik, hogy beállítsa a motor fordulatszámát és az anyag egyenletességét a dobon az anyag végső nedvességtartalmának szabályozása érdekében.

4)Indítsa el a csörlőmotort, adja ki a száraz késztermékeket a száraz késztermékek mennyiségének megfelelően a csörlőmotor sebességének beállításához.

QUANPIN szárító granulátor keverő

YANCHENG QUANPIN GÉPGYÁRTÓ KFT.

Professzionális gyártó, amely szárítóberendezések, granuláló berendezések, keverőberendezések, zúzó- vagy szitaberendezések kutatására, fejlesztésére és gyártására összpontosít.

Jelenleg fő termékeink közé tartozik a különféle szárító, granuláló, zúzó, keverő, sűrítő és extraháló berendezések kapacitása, amely meghaladja az 1000 darabot. Gazdag tapasztalattal és szigorú minőségbiztosítással rendelkezünk.

https://www.quanpinmachine.com/

https://quanpindrying.en.alibaba.com/

Mobiltelefon: +86 19850785582

WhatsApp: +8615921493205